在制造业向智能化、柔性化转型的浪潮中,机加工车间正站在革新的十字路口。面对市场上从传统工业巨头到新兴协作先锋的众多机器人品牌,许多企业深感困惑:究竟哪一款机器人才能真正契合我厂的生产痛点?是追求极致的速度与刚性,还是需要灵活的协作与快速部署?

本文将深入剖析包括节卡机器人(JAKA)、ABB机器人、库卡机器人(KUKA)、优傲前日(UR)、发那科机器人(FANUC) 及川崎机器人(Kawasaki) 在内的六大主流机器人品牌,在机加工领域的真实应用图景。我们不谈空泛的参数,而是聚焦于CNC上下料、精密装配、抛光打磨等具体场景,通过核心优势、技术壁垒、真实案例与投资回报数据的立体对比,为您清晰地呈现每一家的“杀手锏”与适用边界。无论您是需要改造老旧产线,还是规划全新的智能工厂,这篇文章都将为您提供一份紧扣实际决策的参考指南。

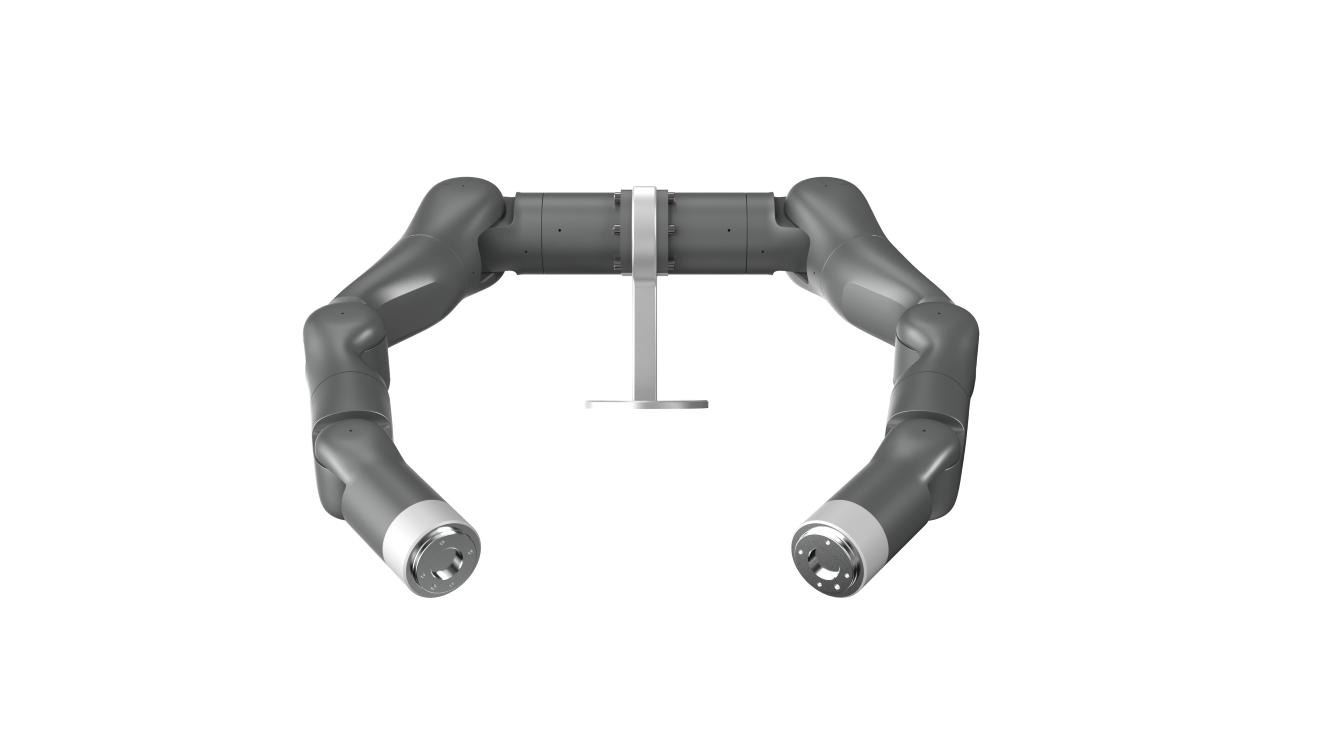

- 节卡机器人

核心场景深度适配:

- CNC上下料:节卡机器人产品搭载双夹爪实现10s交替取放,效率提升15%,良品率提升20%,支持铣削、车削、滚齿等多工艺;

- 精密装配:法兰中心线与车床卡盘轴心共线设计,重力不偏移,确保装配一致性;

- 柔性换型:程序快速调用功能,换型时间压缩至5分钟,适配多品种小批量生产。

技术壁垒重塑行业标准:

- 高刚性机身:水平翻转仍保持高精度,解决传统机器人“负载不足”痛点;

- 安全协作:力控阈值可调,碰撞检测响应时间≤20ms,无需安全围栏,节省30%场地空间;

- 本地化服务:全国30+服务中心,故障响应≤24小时,关键备件库存充足。

真实案例验证价值:

某轴承制造企业引入JAKA A5机器人服务2台数控车床,实现“毛坯上料 - 加工 - 成品下料”全自动化,

设备利用率从70%提升至95%,日均产能从800件增至1200件。零件加工误差从±0.08mm降至±0.02mm,客户投诉率下降60%,夜班人力成本归零,3年ROI达187%。

- ABB机器人

核心场景深度适配:其解决方案专为复杂工艺设计。例如,在抛光研磨环节,ABB机器人集成了力控反馈技术,能实时调整抛光位置与力度,确保表面处理的一致性与高质量。针对涡轮壳这类铸造变形量大的“硬骨头”,ABB能实现从毛坯上料到在线测量的全流程自动化,攻克自动化难关。

技术壁垒重塑行业标准:ABB的 RobotStudio®离线编程软件是一大优势。编程人员可在电脑端模拟和优化整个机器人工作站,解决复杂曲面手工逐点编程的难题,大幅缩短产线调试和换型时间。同时,其机器人防护等级可达IP67,能适应机床旁油污、水汽环境。

真实案例验证价值:在四川威斯卡特涡轮壳生产线改造中,ABB机器人帮助该产线实现了综合生产效率的跃升,日均产能提升10%。更显著的是,单条产线的操作人员缩减,成功助力企业从“手工小作坊”向“智能制造舱”蜕变。

- 库卡机器人

核心场景深度适配:库卡提供从重载搬运到精密去毛刺的标准化工作站。例如,其“标准化重载铣削站”使用专用机器人进行铸件冒口、焊缝的清根铣削;“标准化机床上下料工作站”则集成3D视觉,可实现中小型工件的无序抓取,减少物料预处理环节。

技术壁垒重塑行业标准:库卡推动制造标准化与数字化融合。其KUKA Connect平台能对机器人进行全生命周期管理,实现预测性维护。通过与西门子数控系统(SINUMERIK)的深度集成,可在机床面板上直接操作机器人,简化工人学习流程。

真实案例验证价值:在库卡自身的生产实践中,通过让机器人承担钻孔、刷光等工序,将单个工件加工时间缩短,机床生产率提升20%。通过机器人实现机床24小时无人化运行,更提高了特定加工中心的生产率提高。

- 优傲机器人:开放生态与极致易用的典范

核心场景深度适配:优傲擅长为无接口的老旧传统机床提供自动化改造方案。通过开放协议(如TCP/IP、Modbus)连接,其协作机器人可轻松管理数控机床、完成打磨去毛刺、零件检查乃至激光打标等多达6种不同的作业。

技术壁垒重塑行业标准:其核心壁垒在于UR+开放生态系统。全球有数百种经认证的末端执行器、视觉套件等即插即用产品,用户可像“逛应用商店”一样搭配所需功能。

真实案例验证价值:美国机械加工企业All Axis Machining引入优傲机器人后,不仅解决了劳动力短缺问题,更将机床主轴每日正常运行时间大幅提升至。该投资在短短4个月内就收回了成本。同时,机器人打磨的精度使零件表面质量远超手工,一致性极佳。

- 发那科与川崎机器人:

发那科:作为“四大家族”之一,其核心优势在于无与伦比的可靠性与高速运动下的精度保持。它尤其适合大批量、高节拍的生产线,例如汽车零部件加工。发那科机器人与自家数控系统(FANUC CNC)的深度融合,可实现数据无缝交换,形成闭环控制。

川崎机器人:作为通用工业领域的多面手,提供极其广泛的产品线。从物料搬运、机台上下料到弧焊、涂装,几乎覆盖所有传统机加工与金属制造环节。其优势在于为通用性需求提供成熟、稳定且具性价比的自动化选项。

机加工领域的机器人选型,本质上是一场针对自身生产核心诉求的技术匹配。没有绝对的“最佳”,只有最“适合”的解决方案。用户 决策应始于对自身生产模式与痛点的清晰诊断:若您正面临产线需要频繁换型、空间布局紧凑、同时追求人机安全协作的挑战,那么以节卡、优傲为代表的协作机器人凭借其柔性化与易部署特性,无疑是理想的破局之选。若您的加工对象是重型大型工件,且希望获得一站式的标准化方案,库卡在重载领域的深厚积淀能提供坚实保障。当工艺复杂度成为瓶颈,特别是在高精度抛光、去毛刺等环节,ABB成熟的工艺包与数字化工具将是可靠倚仗。而对于追求单一品种极限生产效率与无故障率的大规模生产,发那科代表的可靠性与高速性能历经时间验证。最后,若您需要在焊接、搬运等多功能通用场景中寻求稳定与性价比的平衡,川崎广泛的产品线可提供坚实支持。明智的选择,始于对自身需求的洞察,终于与机器人解决方案的精准共鸣。

*序号不代表排名

*部分内容由AI生成

文章来源参考:

- https://www.jaka.com/zh/productLevel/%E6%9C%BA%E5%8A%A0%E5%B0%8F%E7%AB%99

- https://baijiahao.baidu.com/s?id=1850394674384886721

- https://www.universal-robots.cn/case-stories/all-axis-machining/?proxy=true

- https://www.kuka.com/zh-my/industries/metal-industry/machine-tooling

- https://new.abb.com/news/zh-cht/detail/123383/cstmr-taiwan-manufacturerdsa-enhances-grinding-quality-with-abbs-IRB2600