注意

取消

确定

修改密码

机加工行业智能机器人选择

标签: 机加工机器人

一、机加工行业的 “智造困境”:为何机器人成为必选项?

在人力成本年增10%以上、精密加工需求激增的背景下,机加工企业正面临三重核心痛点:

- 效率瓶颈:人工上下料日均作业8小时,设备利用率仅70%左右,夜班产能断层;

- 质量波动:人工操作重复定位误差达±0.1mm,精密零件良品率难突破90%;

- 柔性不足:多品种小批量生产时,传统自动化设备换型需30 分钟以上,适配性差。

数据显示,2025 年机加工行业机器人替代率超40%,“机床 + 机器人”的柔性单元成为破解困境的关键。选择适配的机加工机器人,不仅能实现 7×24 小时连续作业,更能将良品率提升至 99% 以上,投资回报率普遍控制在 2-3 年。

二、机加工机器人选型3大核心维度(避开 90% 企业踩的坑)

1. 场景精准匹配:先定需求再选设备

- 工序适配:

- 上下料、搬运场景:优先协作机器人(如JAKA A系列),兼顾灵活度与空间利用率,避免桁架机器人占地大、换型难的弊端;

- 打磨、去毛刺场景:需力控功能(力控范围5-50N),适配铸件表面余量波动;

- 精密装配场景:重复定位精度需≤±0.02mm,支持视觉引导补偿。

- 环境适配:

机加工车间油污、粉尘多,机器人防护等级需达IP67及以上(如JAKA A系列末端关节 IP67 防护),避免故障停机。

2. 技术参数硬核对标:拒绝“性能过剩”或“能力不足”

|

核心参数 |

机加工场景要求 |

JAKA A系列优势 |

|

重复定位精度 |

精密加工≤±0.02mm,普通工序≤±0.1mm |

±0.02mm,满足高精密加工需求 |

|

负载能力 |

上下料建议预留20%-30%余量 |

5/12/20kg三型号可选,适配多数工件 |

|

运动自由度 |

复杂轨迹需6轴及以上 |

6轴设计,可完成空间多角度作业 |

|

防护等级 |

至少IP54,恶劣环境 IP67 |

末端关节IP67,耐受油污粉尘 |

3. 全生命周期成本考量:不止看采购价

- 初始投资:国产品牌性价比突出,本地化交付友保障,技术服务优势明显。

- 运维成本:针对机加工油污、切削液等恶劣工况,优先选适配机型(如JAKA A系列),末端关节IP67级防护减少部件损耗,模块化设计让易损件更换简便、备件成本省,预估年度保养成本降低30%。

- 隐性价值:支持 Profinet/Ethernet/IP总线,可与MES系统对接(如JAKA开放API),避免后期升级改造成本。

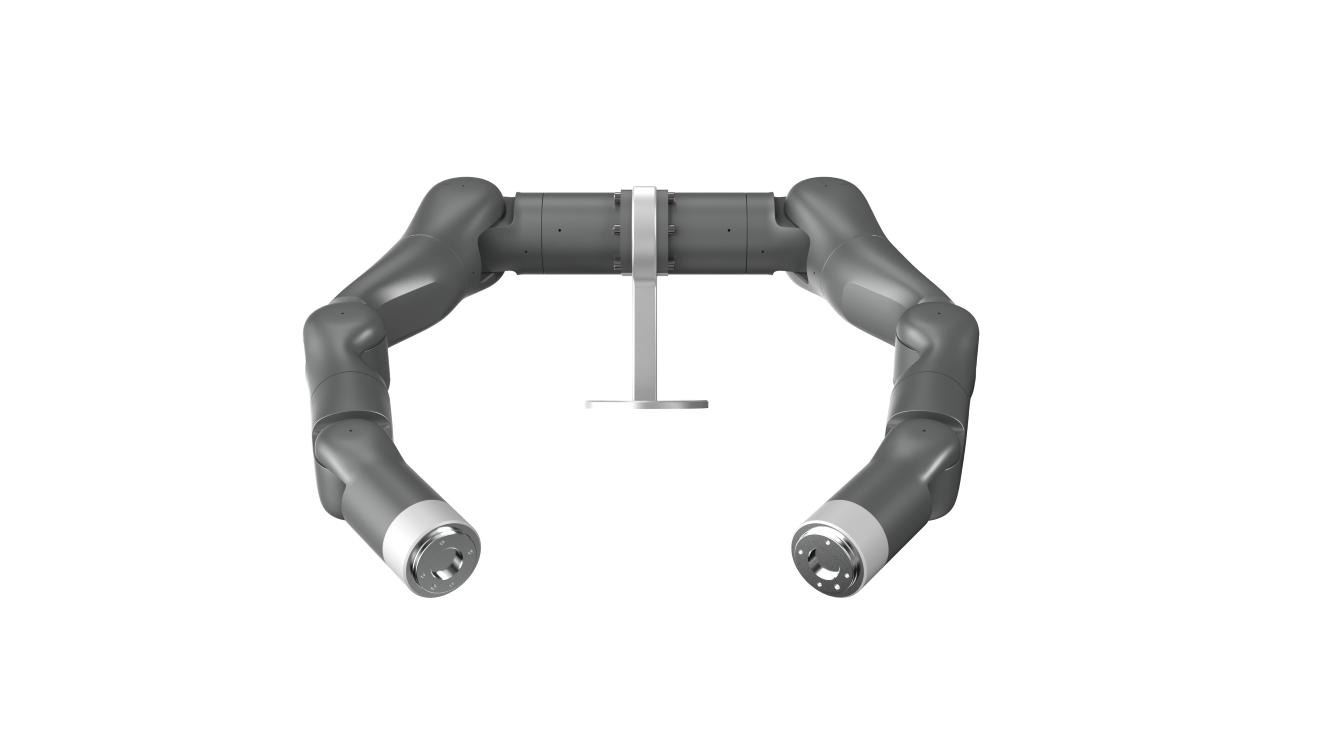

三、JAKA A系列:机加工场景的“全能协作伙伴”

1. 核心场景深度适配

- CNC上下料:搭载双夹爪实现10s交替取放,总产线效率相比改造前提升15%,良品率提升20%,支持铣削、车削、滚齿等多工艺;

- 精密装配:法兰中心线与车床卡盘轴心共线设计,重力不偏移,确保装配一致性;

- 柔性换型:程序快速调用功能,换型时间压缩至5分钟,适配多品种小批量生产。

2. 技术壁垒重塑行业标准

- 高刚性机身:水平翻转仍保持高精度,解决传统机器人“负载不足”痛点;

- 安全协作:力控阈值可调,碰撞检测响应时间≤20ms,无需安全围栏,节省30%场地空间;

- 本地化服务:全国30+服务中心,故障响应≤24小时,关键备件库存充足。

3. 真实案例验证价值

某轴承制造企业引入JAKA A5机器人服务2台数控车床,实现“毛坯上料 - 加工 - 成品下料”全自动化:

- 设备利用率从70%提升至95%,日均产能从800件增至1200件;

2)夜班人力成本归零,3年ROI达187%;

3)零件加工误差从±0.08mm降至±0.02mm,客户投诉率下降60%。

四、机加工机器人落地 3 步法(快速启动自动化转型)

- 试点测试:优先选择高重复、高风险工序(如 CNC 上下料),小批量验证产能与质量提升效果;

- 系统对接:确保机器人支持主流工业总线,与现有 PLC、MES 系统无缝联动;

- 人员培训:选择提供操作、编程、维护全流程培训的品牌(如节卡机器人培训体系),降低上手门槛。

结语:选对机器人,让机加工企业“降本增效”不踩雷

机加工行业的智能化转型,核心是“场景与技术的精准匹配”。JAKA A系列以高精密、高柔性、高性价比的核心优势,成为中小制造企业自动化升级的优选。从选型到落地,节卡机器人提供全生命周期支持,让“黑灯工厂”从概念变为现实。

如需获取专属机加工自动化解决方案,可立即咨询节卡机器人官方团队,解锁更多场景化应用案例!

申请样机