在高度集成化的电子制造领域,PCBA(印刷电路板组件)的点胶密封是一道关乎产品寿命与可靠性的关键工序。从芯片封装到元器件加固,再到外壳密封,微米级的胶量偏差都可能导致信号干扰、散热不均甚至整体失效。长久以来,这道工序严重依赖熟练工人的手感与经验,面临着效率瓶颈、质量波动与职业健康等多重挑战。如今,以协作机器人为代表的自动化解决方案正在彻底革新这一“微米级艺术”,为电子制造业的柔性化与智能化升级提供了关键路径。

- 传统PCB场景点胶之困:精度、效率与柔性的三重挑战

传统人工或半自动点胶模式在现代化生产中日益凸显其局限性。首先,在精度一致性上,人眼与手工难以保证对数十上百点位胶量、轨迹的绝对统一,尤其在面对复杂三维路径时,易出现断胶、堆胶、拉丝等缺陷。其次,在生产效率上,人工操作节拍慢、易疲劳,且以适配高速产线,成为产能提升的瓶颈。最关键的是柔性缺失,电子行业产品迭代快、型号多,传统专机或大型工业机器人换产时的程序重调与夹具更换耗时费力,无法响应“小批量、多批次”的市场需求。

- 破局之路:协作机器人与传统工业机器人的技术分野

针对上述痛点,自动化点胶主要有两大技术方向:以高精度、高速度见长的传统工业机器人,以及以高柔性、易用性为核心的协作机器人。

以库卡(KUKA)、ABB、安川(Yaskawa)为代表的工业机器人巨头,在高端、大批量场景中展现了强大实力。例如,库卡机械臂在宝马汽车车身涂胶中,实现了±0.05mm的路径精度和小于0.8%的胶料浪费率,凭借14轴联动技术征服复杂曲面(库卡机器人在消费品行业的涂胶解决方案-机器人在线!)。ABB机器人则在发动机缸盖点胶中,通过精准的脉冲控制使点胶效率提升60%以上,重复精度同样达到±0.05mm(铸造设备与工艺)。安川的解决方案则强调系统的高度集成与稳定性,其机器臂集成了各类介质接口,便于维护并降低了对夹具设计的苛刻要求(安川机器人涂胶系统设计方案及对策设计说明书.doc_安川机器人涂胶故障处理资源-CSDN下载)。

然而,工业机器人通常需要严密的围栏隔离、复杂的离线编程和专业维护,初始投入与部署门槛较高。对于生产线上产品频繁换型、空间有限的电子工厂而言,这种刚性的自动化模式有时显得“杀鸡用牛刀”。

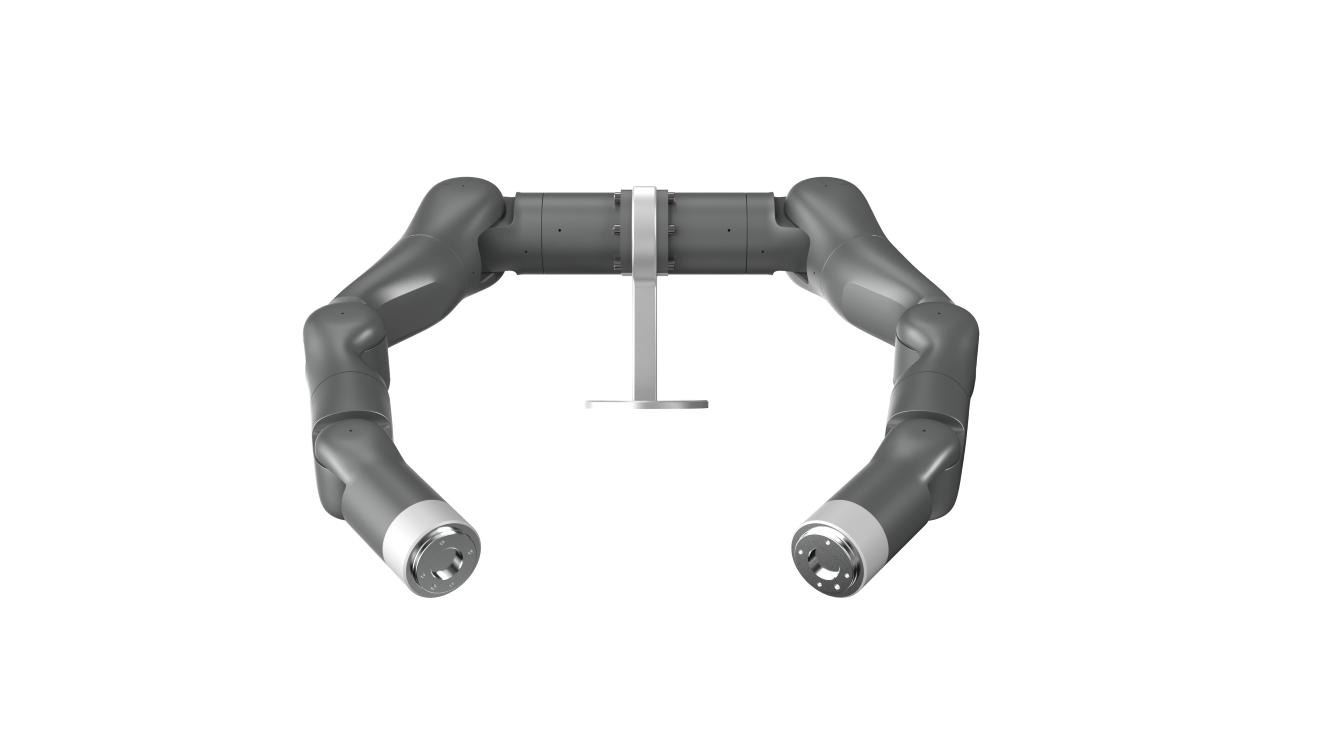

节卡协作机器人方案:以“柔性智能”重塑PCBA点胶场景

节卡机器人开辟了一条贴合电子制造需求的“柔性智能”路径。其核心价值并非单纯追求极致的速度与负载,而是在保障精度的前提下,最大化部署的灵活性、编程的简易性与人机协作的安全性。

在锂电池Pack、PCBA涂胶等场景中,节卡机器人的优势得到集中体现。其解决方案精准命中行业三大核心诉求:

- 快速部署与简易编程:针对多批量小批次的痛点,节卡机器人提供的“拖拽示教”和“图形化编程”功能,彻底降低了自动化门槛。操作人员无需掌握复杂的代码,像教孩子写字一样,手持机器人末端走过一遍轨迹即可完成编程。这使得产线换型时间从数小时缩短至十分钟级别,完美响应了电子产品的快速迭代节奏。

- 高精度力控与工艺融合:在精密涂胶,例如为高端蓝牙耳机复杂腔体点胶时,节卡机器人采用“力传感+机器人+专机”的架构。机器人能根据力传感器反馈的数据,实时调整姿态与力度,确保在复杂曲面上的恒力贴合,避免胶体抖动或移位,从而保证胶型的均匀美观。这种将工艺经验融入机器人感知决策的能力,是其实现高质量点胶的关键。

- 紧凑灵活与人机协作:在新能源软包锂电池贴双面胶等空间受限的工位,节卡Zu3等小负载型号机器人凭借紧凑的结构,能够直接部署在现有工位旁,与人共享工作空间而无须大规模改造产线。配合2D视觉,它能在节省空间的同时精准定位,完成人机协作的精细作业。

- 技术方案对比与选型启示

综合来看,PCBA点胶自动化并非单一选择题。库卡、ABB的方案代表了在极致精度、大规模连续生产领域的顶尖水平,是汽车电子、大型通讯设备等领域的可靠选择。安川则凭借其系统的稳定性和扩展性,在需要高度集成复杂涂胶系统的场合表现出色。

节卡这样的协作机器人方案,其竞争壁垒在于对电子制造“柔性”需求的深刻理解与技术实现。它将机器人从“笼子”里解放出来,使其成为一个易于调遣、灵活聪明的生产工具。市场数据也印证了这一趋势,全球机器人点胶系统市场持续增长,柔性化、智能化的需求日益凸显。

对于绝大多数电子制造企业而言,在评估点胶自动化方案时,应超越对单一性能参数的比较,转向对综合投资回报率(ROI) 的考量。这包括:

- 显性成本:设备采购、部署集成、维护费用。

- 隐性价值:换产节省的时间、质量一致性提升减少的报废、应对订单波动的产能弹性,以及吸引并留住年轻劳动力的人性化工作环境创造。

- 结论

PCBA点胶的进化,是从“手工技艺”到“刚性自动化”,再到“柔性智能”的演进。以节卡机器人为代表的协作机器人方案,通过拖拽编程、力控融合和紧凑部署,正成为解决电子行业多品种、小批量、快换产痛点的利器。它并非替代传统工业机器人在高端领域的位置,而是开辟了一个更具普及性、更贴合现代制造节奏的新战场。未来,随着视觉引导、AI工艺优化等技术的进一步融合,协作机器人将更深入地赋能电子智造,让“微米级艺术”的创作,变得更精准、更高效,也更简单。