近日,节卡机器人凭借其创新的“桥梁钢构件机器人焊接工作站”案例,荣获“焊典奖”——“焊接典范驱动·高效赋能生产”2025焊接创新产品典型应用案例。

本届“焊典奖”由机械工业信息研究院主办,《金属加工》杂志社承办,旨在表彰焊接应用领域的杰出创新成果,推动行业技术进步与产业升级。经组委会严格审核、专家评议及网络投票,最终遴选出21个焊接领域年度代表性的创新案例。

节卡机器人获奖的“桥梁钢构件机器人焊接工作站”方案,是针对桥梁钢结构制造中空间狭窄、工件庞大、焊接质量要求高等痛点所提出的智能化解决方案。该方案集成节卡协作机器人、焊接系统,与该工作站已与客户(武桥重工集团股份有限公司)自研的龙门架、倒挂平移导轨等辅助装置配合使用,进一步扩展了机器人的工作范围与灵活性,在实际应用中展现出显著优势:

狭窄空间精准作业,破解施焊难题

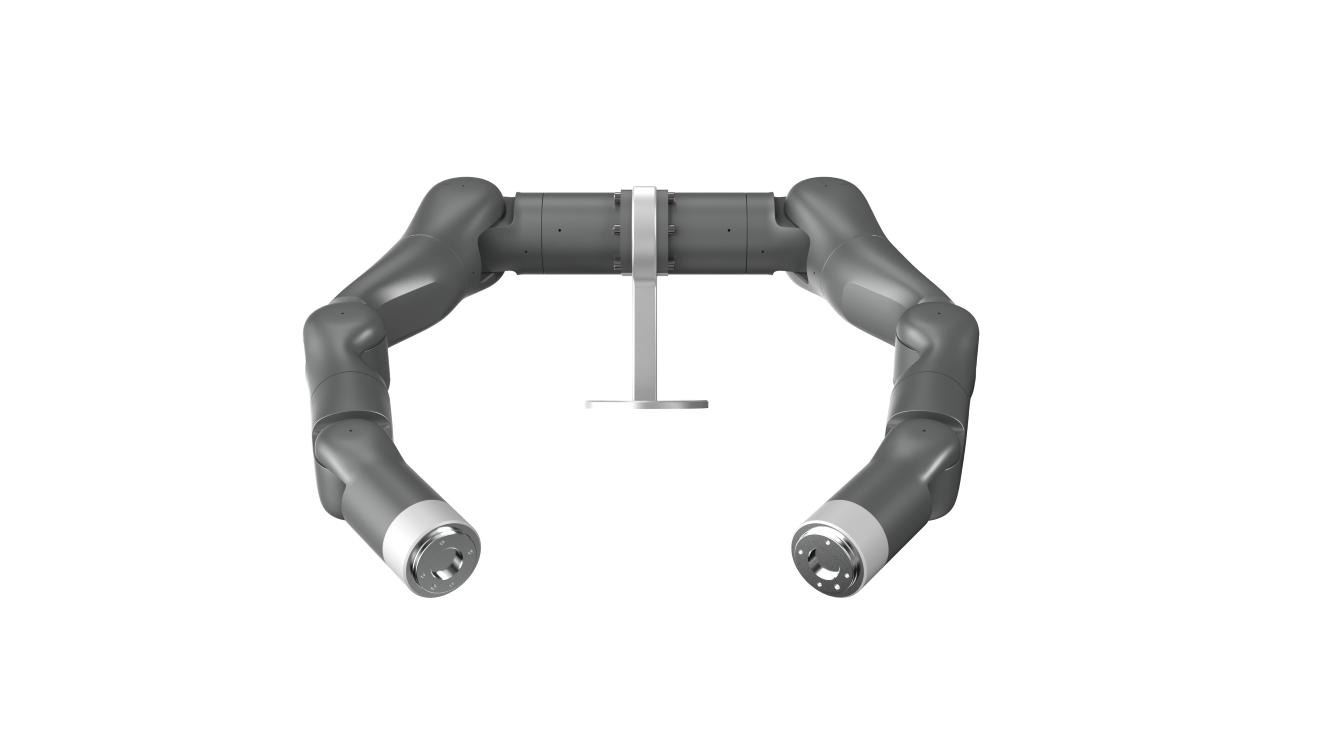

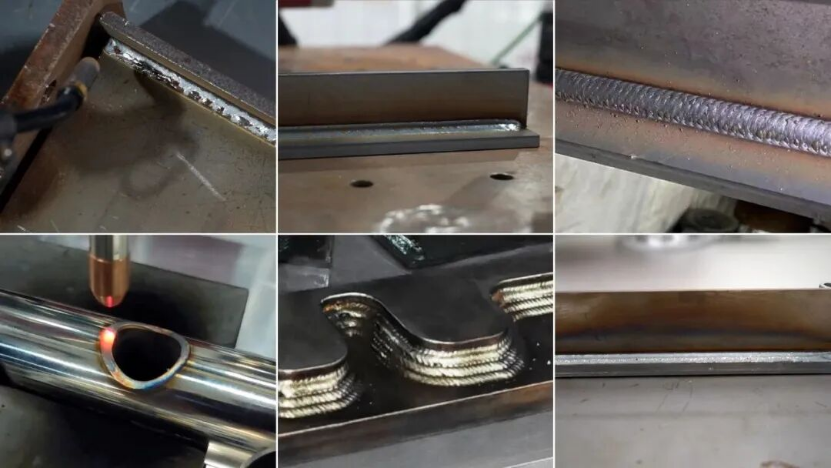

针对桥梁钢结构箱室内横隔板密集、作业空间受限的痛点,焊接工作站搭载 6 自由度的节卡协作机器人,机械臂灵活度媲美人体手臂,可轻松穿梭狭窄区域,精准抵达工件背面、内侧等隐蔽位置,灵活完成立焊、平焊等多位置焊接,实现最佳熔深和高质量焊缝。

稳定工艺提质增效,保障工期履约

围绕焊接质量一致性与效率提升核心需求,机器人凭借卓越的机械臂稳定性作业性能,实现焊枪精准摆动满足众多焊接工艺需求。诸如可一次性焊出宽于焊丝直径的焊缝,无需多道焊接,有效避免咬边、未熔合等外观缺陷,大幅提升焊缝一次合格率与生产节拍稳定性。同时,1台节卡协作焊接机器人支持 24 小时不间断连续作业,单件焊接时间缩短约 40%,提高了焊接效率,为马来西亚东海岸铁路、G244 线张铁沟特大桥等重大项目的工期履约提供坚实保障。

智能焊接工艺包,保障质量稳定可控

针对行业焊接质量高度依赖焊工个人经验与状态,大批量、长周期生产中质量难以稳定统一,且存在潜在安全风险的痛点,JAKA 智能焊接工艺包深度融汇数字化与信息技术。其不仅提供各场景下焊接功能参数化设置、参数库关联及数据保存功能,还具备丰富的二次开发能力。可帮助工厂系统化沉淀、复用高级焊工实践经验,迭代优化作业现场最佳参数配置,最终实现生产过程的稳定可控、产品质量的高度一致。

大范围作业覆盖,优化生产节奏

针对大型钢横梁、桥梁组件体积庞大、重复吊装定位耗时耗力的痛点,节卡机器人近 1.5m 臂展,搭配武桥重工自研的龙门架/升降装置,实现了“一机多用”、“机器人就位,工件不动”的高效作业模式。机器人可沿导轨实现前后、左右、上下多维度自由移动,覆盖数十米作业范围,最大限度减少工件吊装、移机等辅助时间,将设备利用率提升至最优,完美适配重型钢结构的生产节奏。

简易编程智能,缓解用工压力

面对高级焊工培养周期长、成本高、传统机器人编程复杂的行业痛点,工作站采用图形化编程交互模式,操作员通过平板电脑拖拽示教模块即可快速搭建工作流程,1-3 天基础培训即可掌握操作、编程与维护技能,简单点位任务甚至数小时即可上手,有效疏解 “招工难”“人力成本攀升” 的困境。