注意

取消

确定

修改密码

满足不同应用场景需求

多类产品精准覆盖全行业

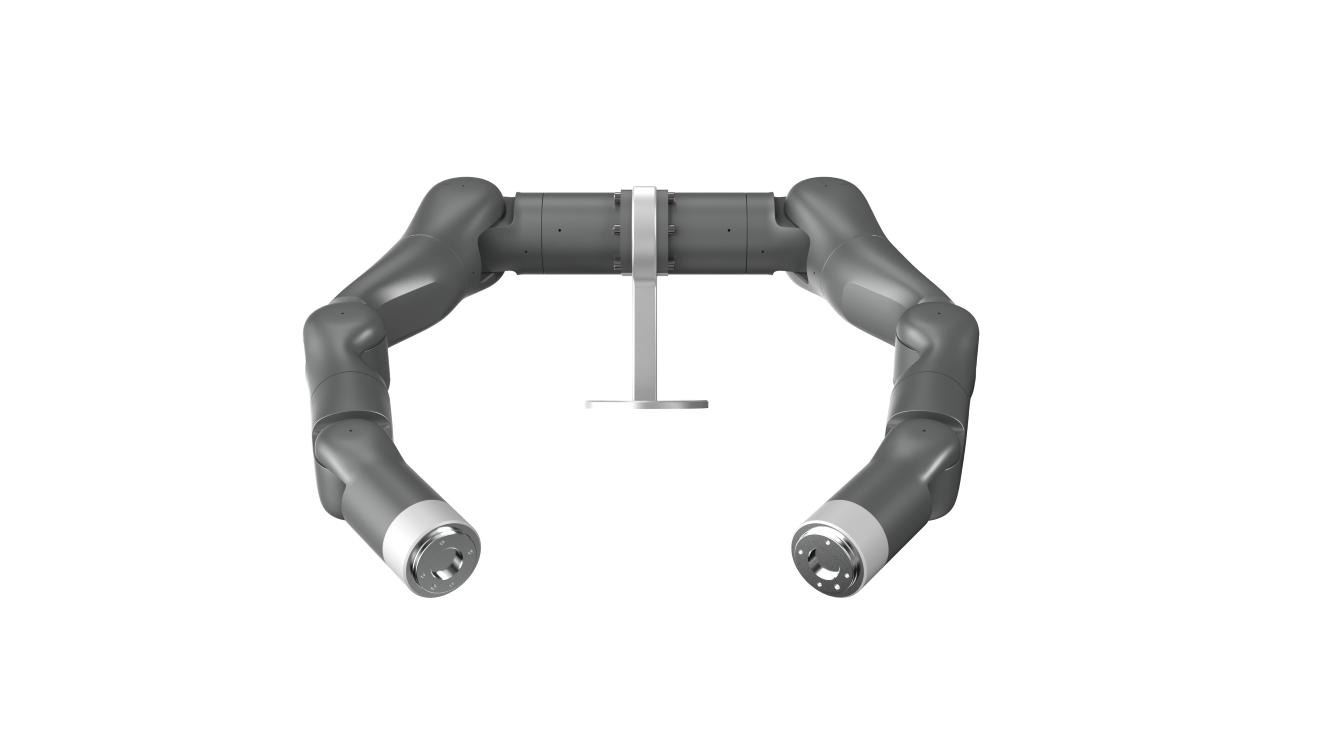

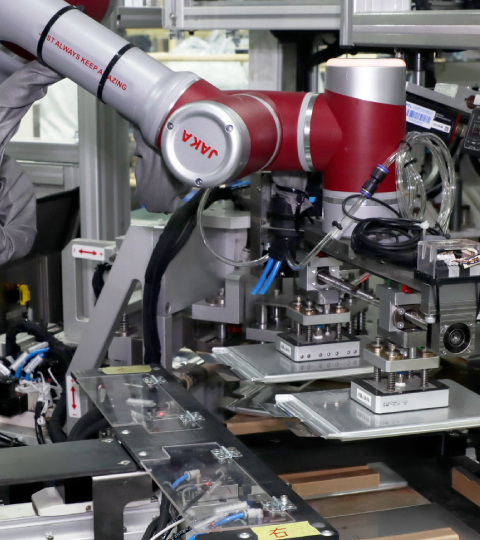

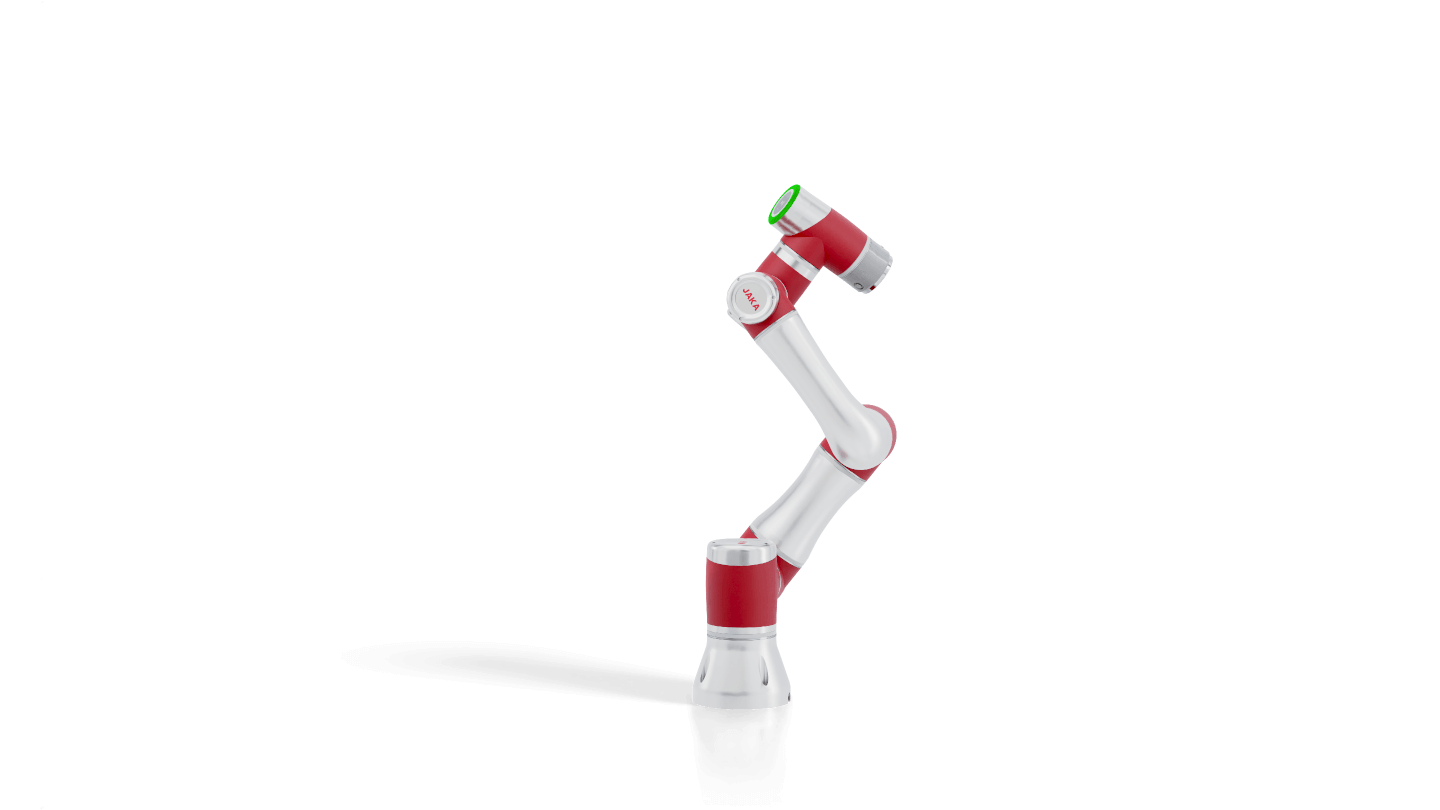

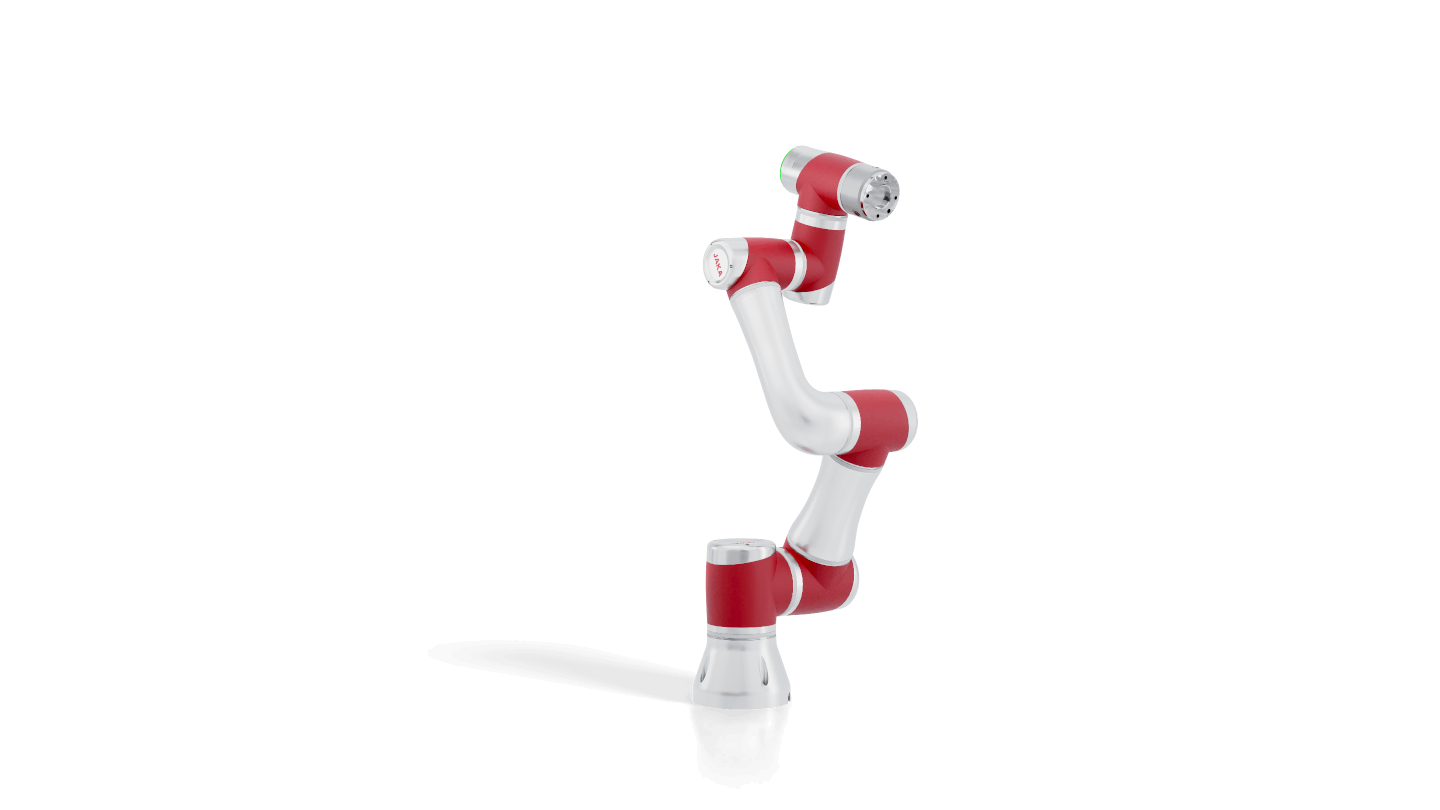

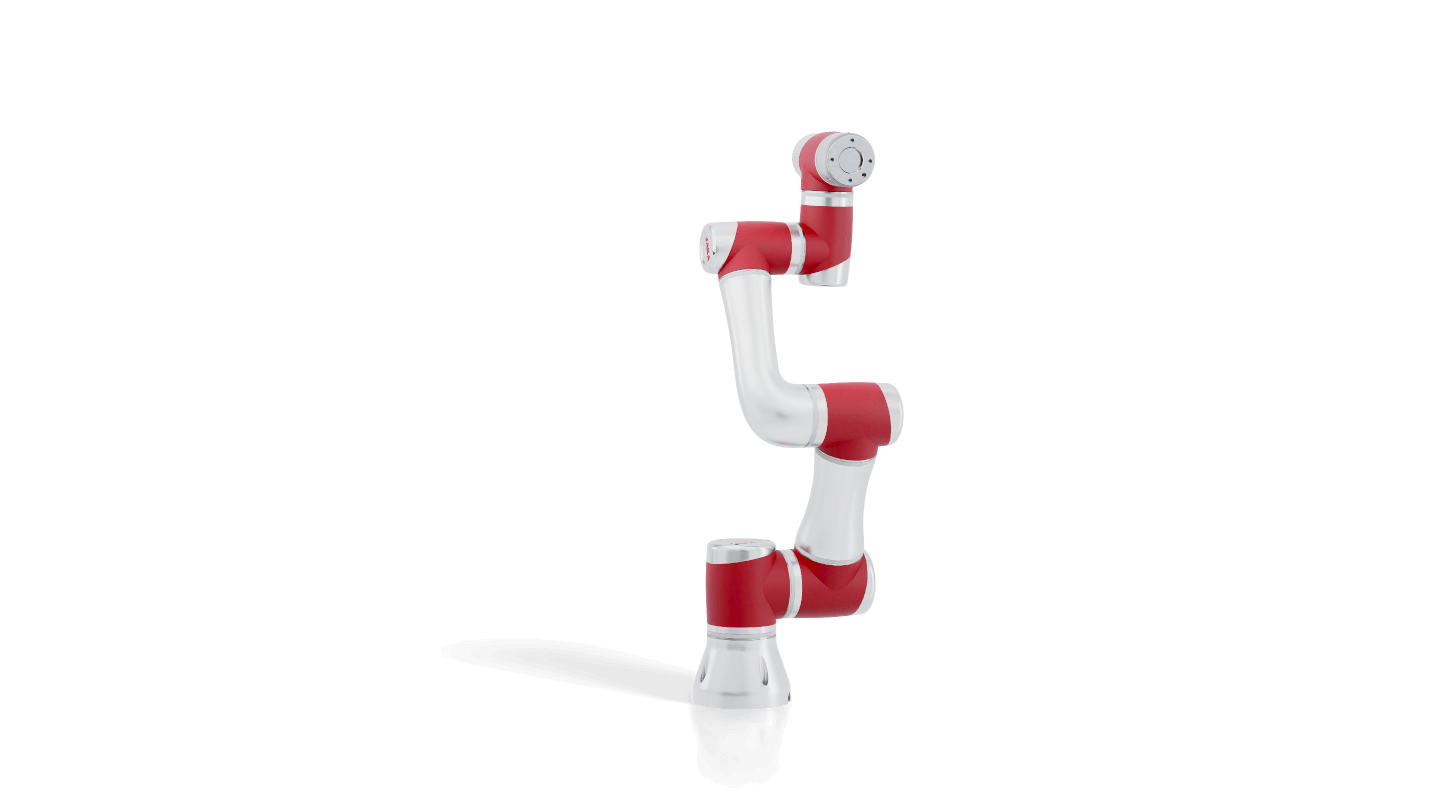

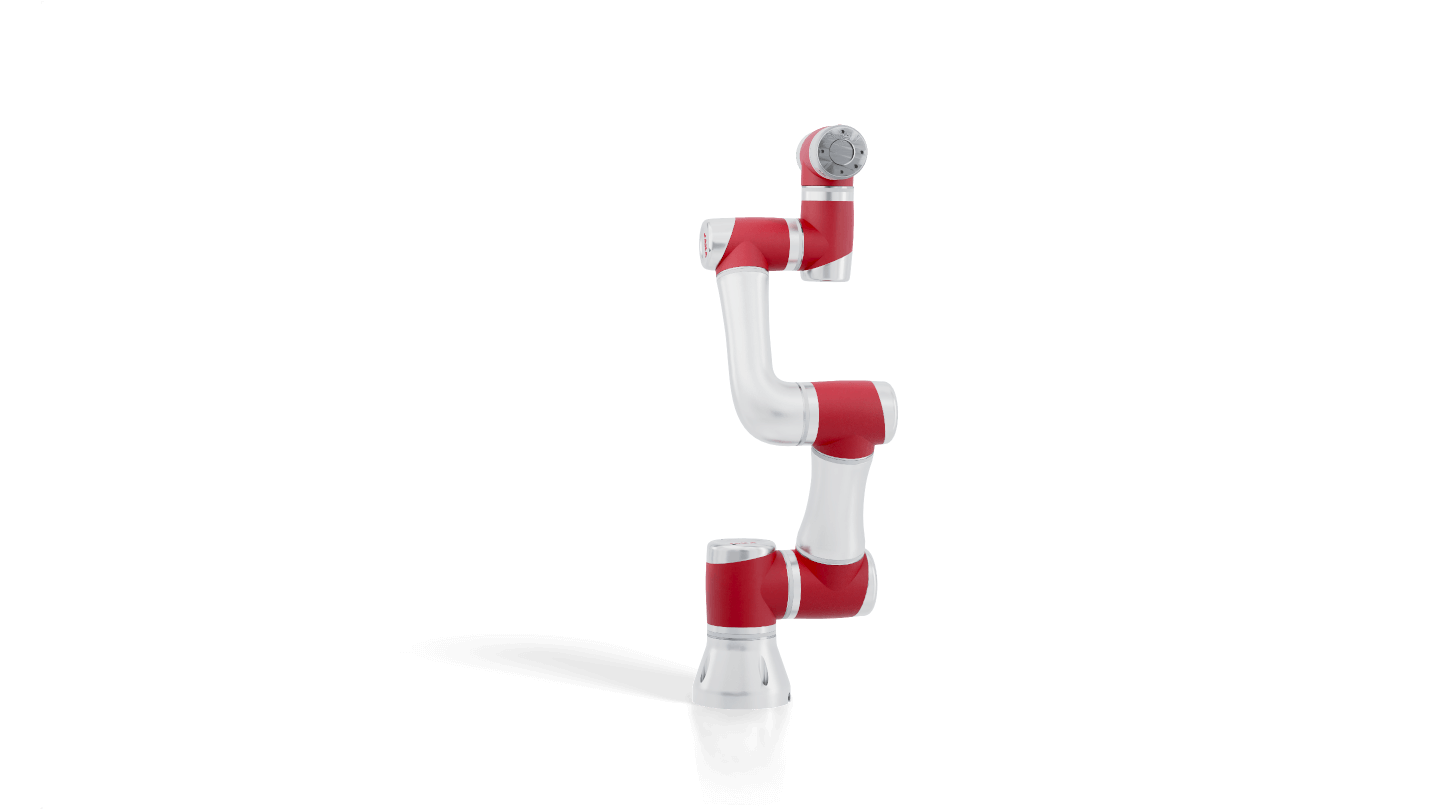

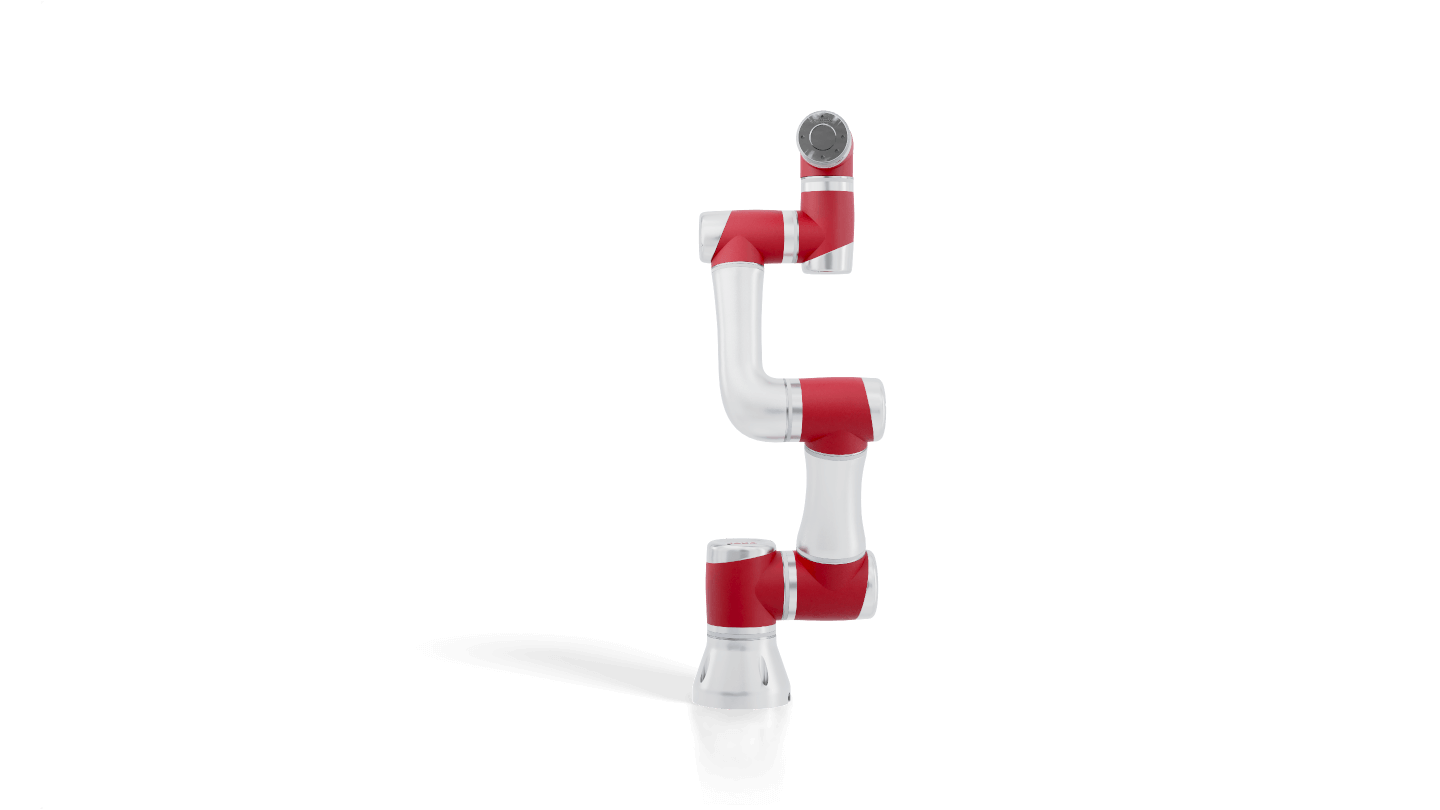

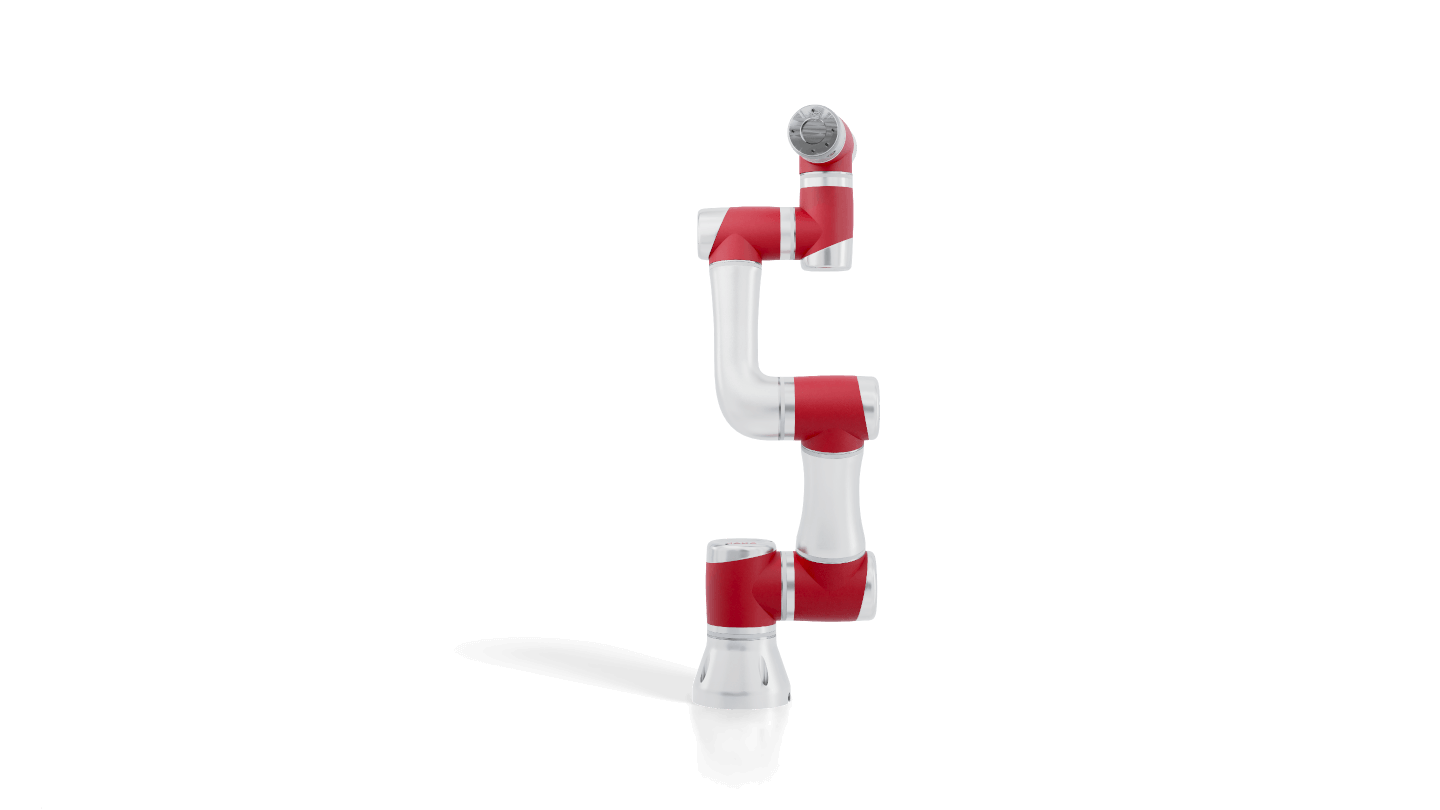

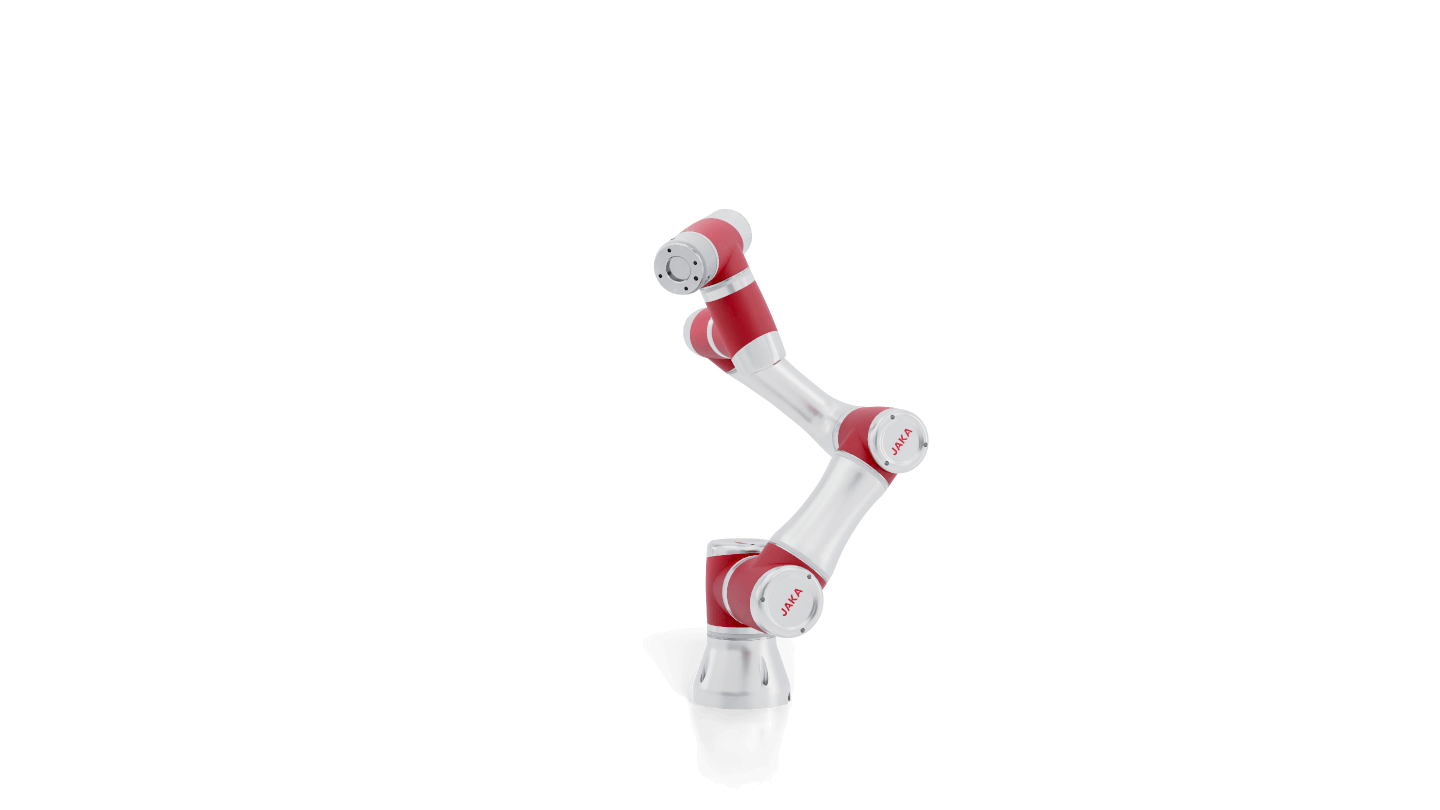

协作机器人家族

具有良好的通用性与柔性特点,轻松应用于各行业领域生产,满足不同场景需求

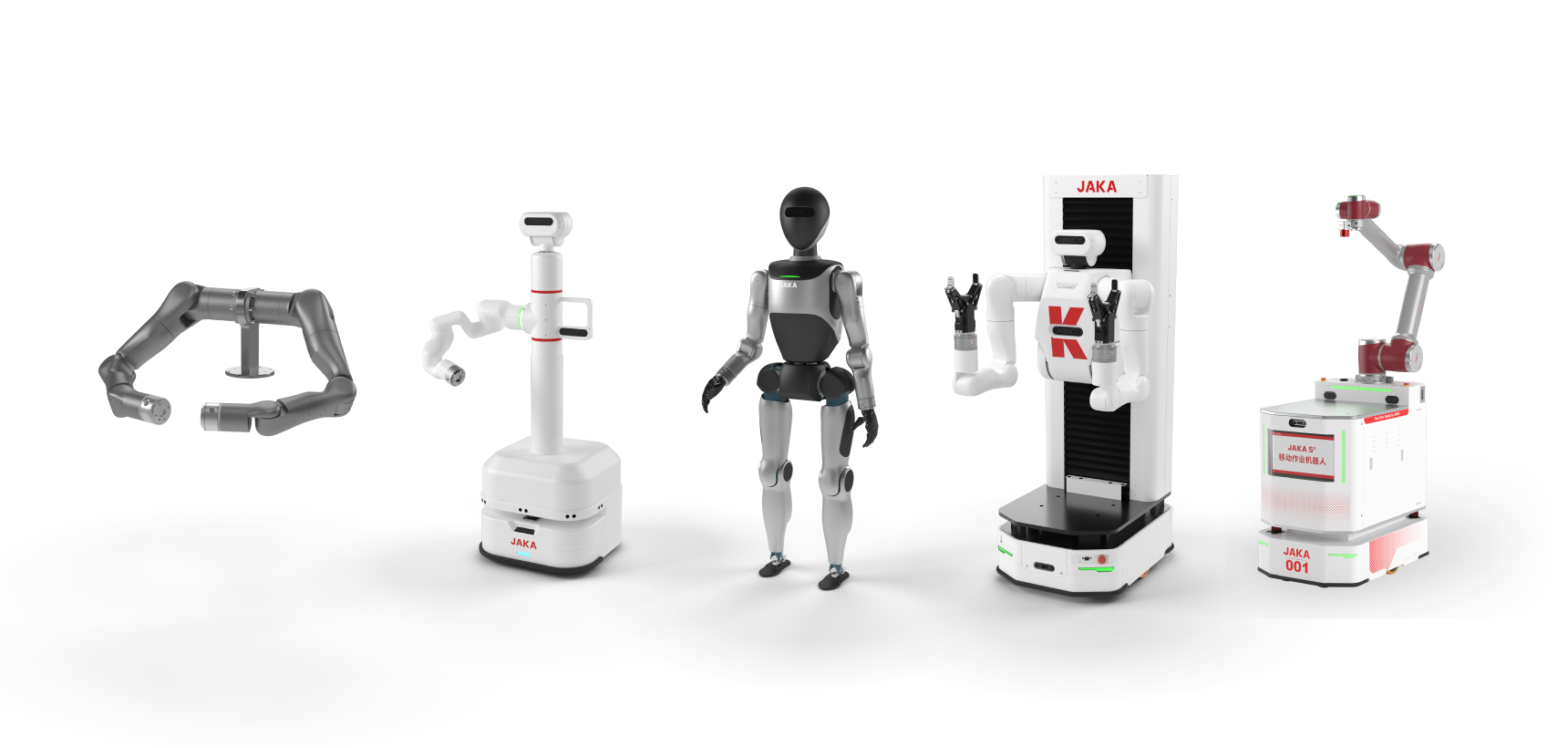

具身智能产品家族

从点位编程到作业能力泛化

基于行业和场景

Know-how的创新解决方案

Know-how的创新解决方案

基于行业和场景

Know-how的创新解决方案

Know-how的创新解决方案

服务与支持始终在您身边

以客户为中心的服务体系

智汇新闻 眼界大开

节卡与您分享每个精彩瞬间

每周要闻

【重磅合作】节卡 × 建霖家居达成战略合作,加码智慧家居与康养新生态!

【重磅合作】节卡 × 建霖家居达成战略合作,加码智慧家居与康养新生态!

立即探索

2025.12.26

每周要闻

上海交通大学郑州研究院与节卡机器人股份有限公司签署战略合作协议

上海交通大学郑州研究院与节卡机器人股份有限公司签署战略合作协议

立即探索

2025.12.10

每周要闻

获奖!节卡机器人“桥梁钢构件机器人焊接工作站”荣获2025“焊典奖”

2025.12.05

获奖!节卡机器人“桥梁钢构件机器人焊接工作站”荣获2025“焊典奖”

国家级大赛!2025中国机器人大赛总决赛乒乓球机器人赛项启幕,智能竞技演绎“人机协同”新高度!

2025.10.22

2025中国机器人大赛暨RoboCup机器人世界杯中国赛圆满落幕

中侨节卡机器人产业学院正式揭牌!校企协同打造智能制造人才培育新范式

2025.09.28

2025 年 9 月 28 日,中侨节卡机器人产业学院揭牌仪式暨产教融合论坛在上海中侨职业技术大学正式举行。

节卡首发一站式工业具身智能操作系统通用+垂直解放全域生产力

2025.09.17

2025年中国国际工业博览会(CIIF)将于9月23日在上海正式启幕。展前探营活动中,记者走进节卡机器人位于上海市闵行区的创新园区,在沉浸式产品体验与场景化应用观摩中,深刻感知到通用智能机器人在工业制造领域所承担的“智能伙伴”核心角色。

节卡机器人斩获长三角具身智能大赛一等奖!

2025.08.07

在“2025长三角(昆山)具身智能场景应用大赛”中,节卡机器人凭借卓越的技术与应用实力,夺得机器人赛道工业制造场景上下料第一名。

节卡机器人于中国职业技术教育学会职业技术教育学科建设分会成立大会上作分享报告

2025.07.09

近日,中国职业技术教育学会职业技术教育学科建设分会成立大会在华东师范大学召开。

节卡机器人闪耀慕尼黑现场,全球创新应用集中亮相!

2025.06.26

2025慕尼黑国际机器人及自动化展览(Automatica)火热进行中,节卡机器人携Ubermilk、Robot Industries、Pharmabotix AG、Sesto Robotics、QS Group等全球合作伙伴共襄盛举,展示了5大创新应用场景。先

即将实施!节卡机器人主导制定《机器人智能化视觉评价方法及等级划分》国家标准

2025.06.25

近期,节卡机器人作为牵头起草单位,主导制定的国家标准GB/T 45579-2025《机器人智能化视觉评价方法及等级划分》正式获批发布。

节卡机器人与筑梦科技达成战略合作!共推智能教育生态建设

2025.06.11

近日,武汉筑梦科技公司(以下简称“筑梦科技”)与节卡机器人正式签署战略合作协议。

从机加到大健康,节卡机器人亮相2025华南国际工业博览会,燃动大湾区!

2025.06.04

弧光闪烁、敏捷装配、AI按摩……2025华南国际工业博览会现场,节卡机器人(展位号:9H D161)联动合作伙伴携机加工、新商业领域创新解决方案亮相,化身“斜杠青年”解锁多场景应用,以新提质,燃动大湾区!

共创·共生·共赢 | 2025年节卡机器人全球合作伙伴大会圆满召开

2025.05.21

5月20日-22日,2025年节卡机器人全球生态合作伙伴大会在中国上海、常州双会场隆重启幕。

节卡机器人丰桥基地正式启用 深化亚太区域本地化服务

2025.04.18

4月18日,节卡机器人位于日本爱知县丰桥市的新基地举行开业仪式。作为节卡机器人全球化战略的重要里程碑,丰桥基地将聚焦高端智能机器人的场景化应用、自动化解决方案开发及技术服务,通过场景深耕与本土化协同,进一步提升对日本及亚太区域市场的响应能力。

节卡机器人聘任前丰田汽车质量专家永井 敏郎 致力于领航全球制造标准

2025.04.07

节卡机器人聘任前丰田汽车质量专家永井 敏郎 致力于领航全球制造标准

节卡机器人亮相2025年德国汉诺威展

2025.04.01

展示汽车、电子、3C、新能源等领域的6大场景应用,重磅推出了JAKA S 5智能协作机器人新品。

节卡机器人HOTELEX首秀:智慧餐饮爆款亮相,技术下沉赋能新商业

2025.04.01

本次节卡HOTELEX展首秀,节卡携6家智慧餐饮集成商登场,展出10+现象级新商业单品,一方面是往期HOTELEX展的网红面孔,另一方面,又皆是业内批量化应用的成熟方案,覆盖餐饮、酒店、零售等细分领域,共同构建、呈现了从技术研发到场景落地的完整生态闭环。

节卡机器人与均普智能达成全球战略合作,共创全球智能机器人新未来

2025.01.22

1月21日,节卡机器人与均普智能(688306.SH)签署全球战略合作协议,共同推动新一代智能机器人技术革新及应用场景建设,赋能全球工业智变升级。

正式启用!闵行这里将打造机器人产业集群

2025.01.13

1月10日,节卡机器人创新园区举行启用仪式。该园区位于闵行经济技术开发区南谷路18号,未来将建设成集机器人本体、零部件、机器人配套等产业链上下游聚集的园区。

标杆!节卡机器人携华丽方案入选工信部2024年度智能制造系统解决方案“揭榜挂帅”项目名单

2024.12.18

近日,中华人民共和国工业和信息化部门公布了2024年度智能制造系统解决方案“揭榜挂帅”项目名单,遴选了一批先进适用、自主可控、可复制推广的系统解决方案。节卡机器人推出的“面向车灯柔性制造的新型螺丝锁付解决方案”成功入选。

申请样机